在制造業(yè)成本壓力持續(xù)攀升的今天,企業(yè)對(duì)設(shè)備的選擇早已從“能不能用”轉(zhuǎn)向“值不值得用”。作為表面處理領(lǐng)域的“后起之秀”,磁力拋光機(jī)憑借“低使用成本”的核心優(yōu)勢(shì),正被越來(lái)越多五金、精密制造、珠寶加工等行業(yè)的企業(yè)納入設(shè)備升級(jí)清單。它的“低成本”究竟從何而來(lái)?本文將從技術(shù)原理到實(shí)際應(yīng)用,拆解其背后的經(jīng)濟(jì)邏輯。

一、顛覆傳統(tǒng):磁力拋光的“無(wú)接觸式”工作原理,從源頭降低損耗

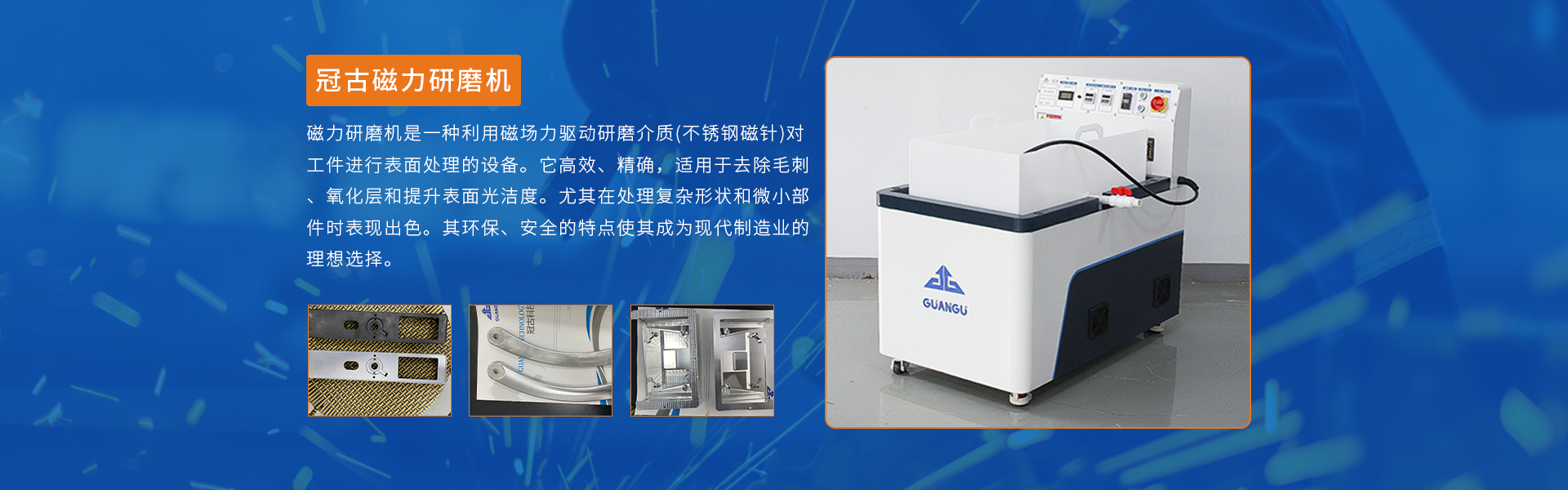

要理解磁力拋光機(jī)的成本優(yōu)勢(shì),首先需要明確其技術(shù)內(nèi)核。與傳統(tǒng)拋光設(shè)備(如滾筒拋光、振動(dòng)拋光、離心式拋光)依賴“機(jī)械摩擦”不同,磁力拋光機(jī)采用磁場(chǎng)驅(qū)動(dòng)液態(tài)磨料的工作模式:通過(guò)高性能永磁體或電磁線圈產(chǎn)生強(qiáng)磁場(chǎng),在密閉容器內(nèi)形成高速旋轉(zhuǎn)的磁場(chǎng)流,帶動(dòng)磁性磨料(如鐵粉、金剛石微粉等)以特定軌跡沖擊工件表面,實(shí)現(xiàn)去毛刺、倒角、鏡面拋光等效果。

這種“非接觸式”拋光模式,直接規(guī)避了傳統(tǒng)設(shè)備的兩大成本痛點(diǎn):

機(jī)械磨損成本:傳統(tǒng)設(shè)備通過(guò)滾筒、振子或離心盤(pán)與工件直接碰撞摩擦,設(shè)備核心部件(如軸承、傳動(dòng)帶)長(zhǎng)期受沖擊易老化,需頻繁更換;而磁力拋光機(jī)無(wú)機(jī)械接觸部件,僅需維護(hù)磁場(chǎng)發(fā)生系統(tǒng)(如線圈、磁體),故障率降低70%以上。

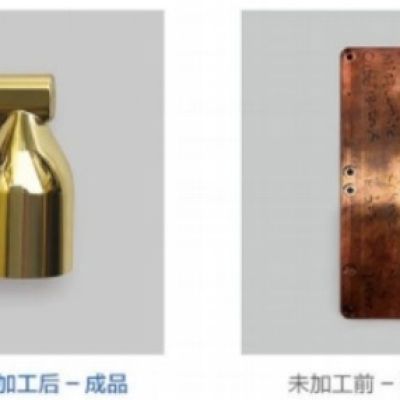

工件損傷風(fēng)險(xiǎn):機(jī)械摩擦易因力度不均導(dǎo)致工件變形、劃痕,需二次返工;磁力拋光的磨料運(yùn)動(dòng)軌跡可通過(guò)磁場(chǎng)強(qiáng)度精準(zhǔn)控制,配合智能化參數(shù)設(shè)置,可將不良率從傳統(tǒng)設(shè)備的5%-8%降至1%以下,間接節(jié)省返工成本。

二、六大維度拆解:使用成本如何“省到骨子里”?

如果說(shuō)原理創(chuàng)新是基礎(chǔ),那么具體到使用環(huán)節(jié)的成本優(yōu)化,磁力拋光機(jī)更是做到了“每一度電、每一克磨料、每一分鐘工時(shí)”都精打細(xì)算。以下是其核心優(yōu)勢(shì)的深度解析:

1. 低能耗:?jiǎn)闻_(tái)設(shè)備年省萬(wàn)元電費(fèi)

磁力拋光機(jī)的能耗優(yōu)勢(shì)源于“磁場(chǎng)驅(qū)動(dòng)”的高效性。傳統(tǒng)拋光設(shè)備(如離心式)需通過(guò)電機(jī)帶動(dòng)沉重的滾筒或轉(zhuǎn)盤(pán)高速旋轉(zhuǎn),功率普遍在3-5kW,且能量利用率不足30%(大部分能量轉(zhuǎn)化為設(shè)備自身振動(dòng)損耗);而磁力拋光機(jī)的電機(jī)僅需驅(qū)動(dòng)磁場(chǎng)發(fā)生裝置,功率多為1.5-2.5kW,能量利用率卻高達(dá)80%以上。

實(shí)測(cè)數(shù)據(jù):某五金廠對(duì)比測(cè)試顯示,處理100kg不銹鋼零件(單批次),傳統(tǒng)離心拋光機(jī)需耗時(shí)4小時(shí),耗電約12度;磁力拋光機(jī)僅需2.5小時(shí),耗電僅5度。按工業(yè)電價(jià)1元/度計(jì)算,單批次節(jié)省電費(fèi)7元,若年處理10萬(wàn)批次,年省電費(fèi)超70萬(wàn)元。

2. 零耗材浪費(fèi):磨料循環(huán)使用,用量降低80%

傳統(tǒng)拋光的耗材(如拋光蠟、研磨石)多為一次性消耗,且需定期補(bǔ)充;而磁力拋光機(jī)的磨料(磁性顆粒+拋光液)可100%循環(huán)使用——工作完成后,通過(guò)分離裝置(如磁選機(jī))將磨料與工件分離,經(jīng)清洗、烘干即可重復(fù)使用,損耗率僅2%-5%/年(傳統(tǒng)工藝損耗率超20%)。

以直徑0.5mm的金剛石磨料為例:傳統(tǒng)工藝處理1000件手機(jī)外殼需消耗5kg磨料,成本約500元;磁力拋光機(jī)僅需0.8kg,年處理10萬(wàn)件可節(jié)省磨料成本超42萬(wàn)元。

3. 維護(hù)省:一年僅需1次常規(guī)保養(yǎng)

傳統(tǒng)拋光設(shè)備的維護(hù)成本主要來(lái)自機(jī)械部件的損耗:滾筒軸承每3個(gè)月需潤(rùn)滑,振子彈簧每半年需更換,傳動(dòng)皮帶每年需更新……而磁力拋光機(jī)的核心部件是磁場(chǎng)發(fā)生系統(tǒng)(如永磁體或電磁線圈),其壽命可達(dá)5-8年(永磁體)或10年以上(優(yōu)質(zhì)電磁線圈),日常僅需定期檢查冷卻系統(tǒng)(風(fēng)冷設(shè)備)或清潔磁場(chǎng)腔體,年維護(hù)費(fèi)用僅為傳統(tǒng)設(shè)備的1/5-1/3。

某模具廠負(fù)責(zé)人透露:“以前用的振動(dòng)拋光機(jī),每年光換彈簧和軸承就要花2萬(wàn)多;換了磁力拋光機(jī)后,去年全年維護(hù)費(fèi)不到4000元,省下來(lái)的錢(qián)夠再買(mǎi)一臺(tái)小型設(shè)備。”

4. 人工省:1人管5臺(tái),人力成本砍半

傳統(tǒng)拋光設(shè)備多為“一人一機(jī)”模式:需人工上料、下料、調(diào)整參數(shù),且因設(shè)備噪音大(80分貝以上)、粉塵多(未封閉設(shè)計(jì)),工人需佩戴防護(hù)裝備,作業(yè)效率低;而磁力拋光機(jī)采用全密閉設(shè)計(jì)+自動(dòng)化程序,上料后可自動(dòng)完成拋光、清洗、脫水全流程,操作工人僅需監(jiān)控設(shè)備狀態(tài),1名熟練工可同時(shí)管理3-5臺(tái)設(shè)備。

以某珠寶加工廠為例:原10臺(tái)振動(dòng)拋光機(jī)需10名工人,月薪總計(jì)8萬(wàn)元;更換為磁力拋光機(jī)后,僅需2名工人,月薪降至1.6萬(wàn)元,年節(jié)省人力成本超76.8萬(wàn)元。

5. 效率提升:批量處理+多工序合一,縮短交期就是省錢(qián)

磁力拋光機(jī)的“磁場(chǎng)均勻性”使其可實(shí)現(xiàn)批量處理:?jiǎn)闻慰扇菁{50-500kg工件(傳統(tǒng)設(shè)備僅能處理5-20kg),且因磨料運(yùn)動(dòng)軌跡可控,拋光均勻性遠(yuǎn)超傳統(tǒng)工藝(表面粗糙度Ra可從0.8μm降至0.05μm,一次達(dá)標(biāo))。此外,其“拋光+去毛刺+清洗”一體化功能,省去了后續(xù)清洗、烘干工序,綜合效率提升3-5倍。

某汽車(chē)零部件企業(yè)的實(shí)際案例顯示:原需3天完成的10000件剎車(chē)盤(pán)拋光+清洗流程,使用磁力拋光機(jī)后僅需8小時(shí),不僅避免了因交期延誤產(chǎn)生的違約金(日均5000元),還因產(chǎn)能提升承接了更多訂單,年增利潤(rùn)超200萬(wàn)元。

6. 適配性強(qiáng):一機(jī)多用,減少設(shè)備重復(fù)投資

傳統(tǒng)拋光設(shè)備功能單一(如滾筒機(jī)僅能粗拋,離心機(jī)僅能精拋),企業(yè)需根據(jù)工藝需求采購(gòu)多臺(tái)設(shè)備;而磁力拋光機(jī)通過(guò)調(diào)整磁場(chǎng)強(qiáng)度、磨料種類(lèi)(如鐵粉、陶瓷顆粒、鉆石微粉)、拋光液配方(水基/油基),可實(shí)現(xiàn)從粗磨去毛刺到鏡面拋光的全流程覆蓋,一臺(tái)設(shè)備替代3-5臺(tái)傳統(tǒng)設(shè)備,大幅降低設(shè)備采購(gòu)成本。

某精密鑄造廠引入磁力拋光機(jī)前,需配備滾筒機(jī)(粗拋)、振動(dòng)機(jī)(中拋)、離心機(jī)(精拋)各3臺(tái),總采購(gòu)成本45萬(wàn)元;更換為5臺(tái)磁力拋光機(jī)后,總采購(gòu)成本僅25萬(wàn)元,3年內(nèi)節(jié)省設(shè)備折舊成本超60萬(wàn)元。

三、誰(shuí)更需要磁力拋光機(jī)?這些行業(yè)已嘗到“成本甜頭”

磁力拋光機(jī)的“低成本”并非適用于所有場(chǎng)景,但其優(yōu)勢(shì)在以下領(lǐng)域尤為突出:

精密制造(如航空零件、醫(yī)療器材):對(duì)表面粗糙度要求高(Ra≤0.1μm),傳統(tǒng)工藝需多次拋光,磁力拋光機(jī)一次達(dá)標(biāo),節(jié)省時(shí)間與耗材;

小批量多品種(如珠寶、定制五金):傳統(tǒng)設(shè)備換型成本高(需調(diào)整磨料、參數(shù)),磁力拋光機(jī)通過(guò)編程快速切換工藝,適配柔性生產(chǎn);

高附加值產(chǎn)品(如高端手表、光學(xué)鏡頭):工件價(jià)值高,磁力拋光的低損傷率(不良率<1%)直接降低報(bào)廢成本;

環(huán)保要求嚴(yán)格地區(qū):磁力拋光機(jī)全密閉設(shè)計(jì),無(wú)粉塵、廢水外排(拋光液可循環(huán)使用),省去環(huán)保設(shè)備投入與罰款風(fēng)險(xiǎn)。

結(jié)語(yǔ):低使用成本,本質(zhì)是“技術(shù)紅利”的釋放

磁力拋光機(jī)的“低成本”絕非噱頭,而是其非接觸式工作原理、智能化控制技術(shù)、材料科學(xué)突破共同作用的結(jié)果。對(duì)于制造企業(yè)而言,它不僅是一臺(tái)設(shè)備,更是一套“降本增效”的解決方案——從能耗、耗材到人工、效率,每一個(gè)環(huán)節(jié)都在重新定義表面處理的“經(jīng)濟(jì)賬”。

當(dāng)傳統(tǒng)設(shè)備還在為“機(jī)械磨損”“人工依賴”“高能耗”買(mǎi)單時(shí),磁力拋光機(jī)已用技術(shù)革新為企業(yè)打開(kāi)了一扇“低成本、高回報(bào)”的大門(mén)。或許,這就是工業(yè)制造向“精細(xì)化、智能化”轉(zhuǎn)型的最佳注腳。

蘇公網(wǎng)安備32050602013509號(hào)

蘇公網(wǎng)安備32050602013509號(hào)